Institut für Kunststoffverarbeitung ‘IKV’

Bundesgesundheitsministerin Ulla Schmidt und Prof. Walter

Michaeli, Leiter des IKV, vor dem Institutsgebäude in der

Pontstraße in Aachen.

Das Institut für Kunststoffverarbeitung in Industrie und Handwerk (IKV) an der Rheinisch-Westfälischen Technischen Hochschule Aachen ist ein Lehr- und Forschungsinstitut zur Erforschung der Kunststofftechnik. Es steht für praxisorientierte Forschung, Innovation und Technologietransfer. Im Fokus des IKV steht die integrative Betrachtung der Produktentwicklung in den Bereichen Werkstoff, Konstruktion und Verarbeitung, insbesondere in den Werkstoffen Kunststoff und Kautschuk. Träger ist ein gemeinnütziger Verein, dem aktuell rund 300 Unternehmen der Kunststoffindustrie weltweit angehören (Stand: Dezember 2018) und durch den das Institut eine enge Verbindung zwischen Industrie und Wissenschaft pflegt. Darüber hinaus ist das IKV Mitglied der Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ (AiF).

Das Institut wurde 1950 gegründet und hat sich mit rund 350 Mitarbeitern zu Europas größter Forschungs- und Lehreinrichtung auf dem Gebiet der Kunststofftechnik entwickelt. Erster Institutsleiter war Karl Krekeler, ihm folgte 1959 Alfred Hermann Henning. Von 1965 bis 1988 leitete Georg Menges das Institut, ihm folgte Walter Michaeli bis zu seiner Pensionierung im Jahr 2011. Aktueller Institutsleiter und zugleich Geschäftsführer des Vereins ist seit 2011 Christian Hopmann. Er ist zudem Inhaber des Lehrstuhls für Kunststoffverarbeitung an der Fakultät für Maschinenwesen der RWTH Aachen.

Dr.-Ing. Erwin Bürkle, KraussMaffei Technologies GmbH (links) und Prof. Dr.-Ing. Dr.-Ing. E.h. Walter Michaeli im Spritzgieß-Technikum des IKV.

Aufgaben

Die Aufgaben des Instituts sind:

- wissenschaftliche und praxisorientierte Forschung im Bereich der Kunststofftechnik

- die Ausbildung von Studierenden zu qualifizierten Nachwuchskräften für die Kunststoffindustrie

- die Ausbildung von Praktikern im Handwerk im Bereich Kunststofftechnik

Spritzgieß-Technikum am IKV-Standort Pontstraße.

Struktur

Die wissenschaftlichen Abteilungen Spritzguss/PUR-Technologie, Extrusion und Weiterverarbeitung, Formteilkonstruktion/Werkstofftechnik und Faserverstärkte Kunststoffe sind die operativen Einheiten des Instituts. Das Zentrum für Kunststoffanalyse und Prüfung (KAP) am IKV unterstützt und berät die wissenschaftlichen Abteilungen und steht der Industrie bei Problemlösungen als Dienstleister zur Verfügung. Die Abteilung Aus- und Weiterbildung ist bundesweit für den Technologietransfer ins Handwerk zuständig.

Seit 1960 kooperiert das Institut mit der Gewerbeförderungsanstalt (GFA) in der Ausbildungsstätte der Handwerkskammer Aachen (HWK), die als Ausbildungsstätte für Kunststofftechnik sowohl für die Handwerkskammer als auch für die Handwerkskammer Aachen (HWK) fungierte und als Ausbildungsstätte für Kunststofftechnik zertifiziert wurde IKV und der Deutsche Verband für Schweißtechnik (DVS) und der Deutsche Verein des Gas- und Wasserfachen (DVGW). Auf Initiative des amtierenden HWK-Präsidenten Anton Immendorf wurde diese 1983 in die Berufsbildungs- und Gewerbeförderungseinrichtung (BGE) in der Aachener Tempelhofer Straße überführt.

Prof. Dr.-Ing. Christian Hopmann (42) hat seine Tätigkeit als Nachfolger von Prof. Dr.-Ing. Dr.-Ing. E.h. Walter Michaeli am Institut für Kunststoffverarbeitung (IKV) an der RWTH Aachen aufgenommen.

Derzeit sind am IKV rund 130 Mitarbeiter, davon etwa 80 Wissenschaftler, in Forschung, Entwicklung und Ausbildung tätig. Unterstützt werden sie von etwa 220 studentischen Hilfskräften. Neben den genannten Aufgaben ist es ein Ziel des IKV, der Industrie Problemlösungen aus der Praxis bereitzustellen. Einzelprojekte, aber auch solche im Rahmen der industriellen Gemeinschaftsforschung führen häufig zu hochwertigen Produktideen und -entwicklungen, die im Sinne des angestrebten Technologietransfers nicht nur größeren, sondern vor allem kleinen und mittleren Unternehmen zugutekommen.

2016 wurde der Hauptsitz des Instituts von der Pontstraße in den Seffenter Weg verlagert. Das IKV im Seffenter Weg 201 in Aachen.

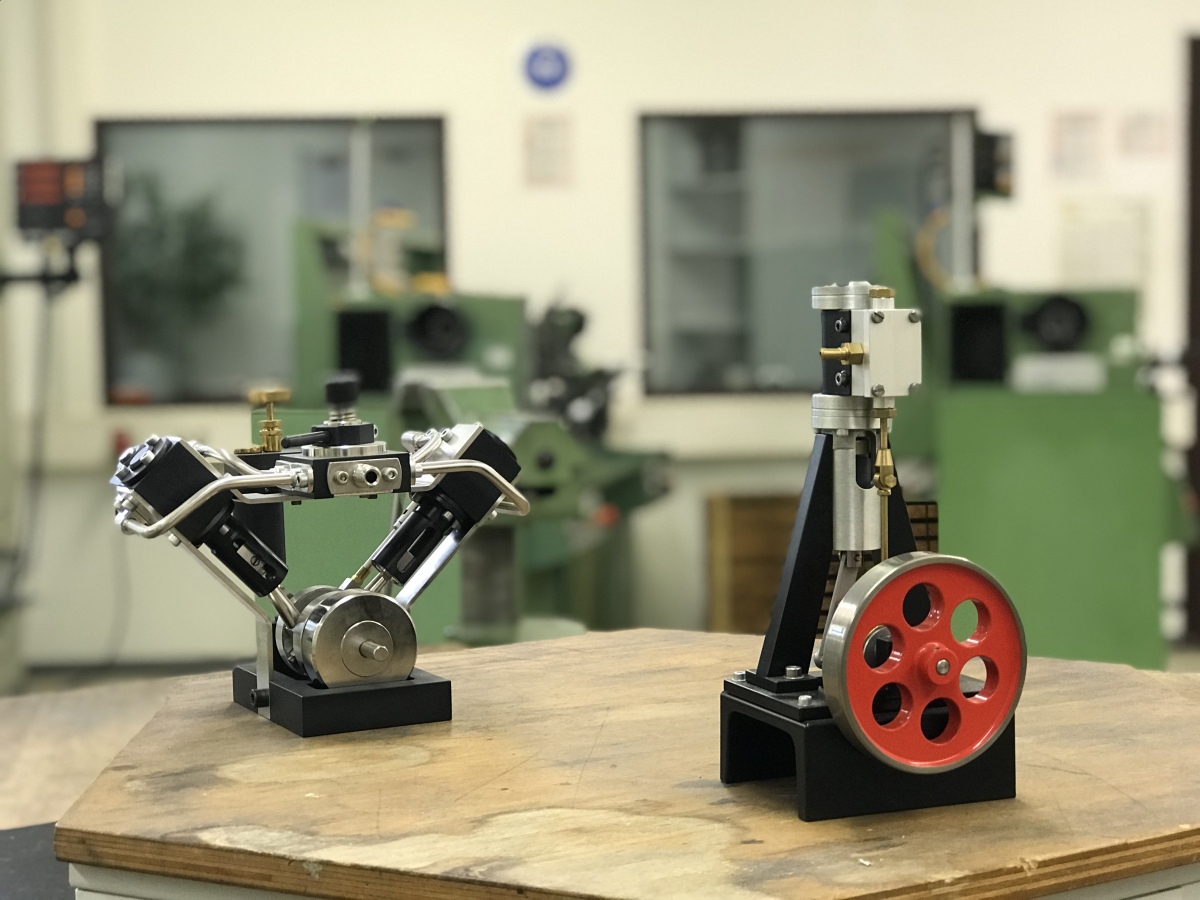

Zerspanungsmechaniker

Zerspanungsmechaniker bzw. Zerspanungstechniker (Österreich) (früher: Dreher und auch Fräser) (umgangssprachlich auch einfach Zerspaner) ist eine Berufsbezeichnung und die Bezeichnung für den dazugehörigen Ausbildungsberuf. Zerspanungsmechaniker fertigen mit spanenden Verfahren, wie Drehen, Fräsen, Hobeln oder Schleifen, Präzisions-Bauteile aus unterschiedlichen Werkstoffen an.

Berufsbild

Zerspanungsmechaniker arbeiten üblicherweise in metall- und kunststoffverarbeitenden Betrieben der Industrie und des Handwerks, wie im Maschinen-, Stahl- oder Leichtmetallbau, in Gießereien oder im Fahrzeugbau. Dort sind sie mit der Fertigung oder Bearbeitung von Bauteilen beschäftigt. Sowohl für die Einzel- als auch Serienfertigung programmieren, bedienen und kontrollieren sie konventionelle und computergesteuerte Werkzeugmaschinen wie Drehmaschinensysteme, Fräsmaschinensysteme, Drehautomatensysteme, Schleifmaschinensysteme, Bohrwerke und Hobelmaschinensysteme.

Fachliche Qualifikationen

Die Zerspanungsmechaniker beurteilen und analysieren die technische Umsetzbarkeit von Fertigungsaufträgen. Dazu nutzen sie Informationsquellen und technische Unterlagen und wählen die passenden Fertigungsmethoden aus. In Folge planen sie die Fertigungsprozesse im Detail, unter Beachtung terminlicher, wirtschaftlicher und qualitativer Vorgaben. Des Weiteren adaptieren sie die Programme für die numerisch gesteuerten (NC) sowie CNC-Fertigungssysteme und überwachen die Produktion. Gefordert werden auch Kenntnisse über Qualitätssicherung und Sicherheitseinrichtungen. Weitere Kompetenzen sind die Wartung und Inspektion der Fertigungssysteme.

Fertigungssysteme

Drehmaschinensysteme

Hier werden hauptsächlich rotationssymmetrische Werkstücke aus Metall oder Kunststoff durch das Abheben von Spänen gefertigt. Zur Bearbeitung wird das in ein Drehfutter fest eingespannte Werkstück in Rotation versetzt. Das Werkzeug, der sogenannte Drehmeißel, bewegt sich in einer gleichmäßigen Bewegung (Vorschubbewegung) auf das sich drehende Werkstück zu. Diese Vorschubbewegung wird dabei entweder manuell oder automatisch ausgeführt. Unterschieden werden die Verfahren in das Außen-Innendrehen sowie das Plandrehen. Beim Außendrehen wird, wie der Name sagt, das Material vom Drehmeißel an der Außenschicht des Rundteils abgenommen. Beim Innendrehen wird die Innenfläche einer Bohrung bearbeitet, beim Plandrehen wird die Stirnseite bearbeitet.

Drehautomatensysteme

Sehr anspruchsvolle Teile werden mit Hilfe moderner computergesteuerter Maschinen in hohen Stückzahlen hergestellt. Die dabei verwendete Technik wird allgemein CNC-Technik (computerized numerical control) genannt. Für CNC-Maschinen werden von den Mechanikern an Computern Programme, zunehmend mittels CAM-Systemen, erstellt. Diese können von den Maschinen gelesen und präzise umgesetzt werden. Dadurch lassen sich an den Maschinen mehr Formen drehen als an manuellen Drehmaschinen. Beispiele hierfür sind Rundungen oder pyramidenartige Formen. Die Arbeitsabläufe können soweit automatisiert werden, dass eine Serien- bzw. Massenproduktion möglich ist. Für Betriebe, die viele unterschiedliche Werkstücke in größerer Menge herstellen müssen, ist eine CNC-Maschine unabdingbar.

Fräsmaschinensysteme

Aus einem Rohling entstehen durch Fräsen auf Fräsmaschinen komplexe Werkstücke und Baugruppen. Hierzu wird das Werkstück z. B. in einem Maschinenschraubstock ein- oder auf einen Frästisch aufgespannt. Das Werkzeug, der sogenannte Fräser, wird in der Werkzeugaufnahme eingespannt und in der Maschinenspindel fixiert. Dann wird der Fräser in Richtung des Werkstückes bewegt. Der Fräser trägt von der Oberfläche des Werkstücks so viel Material ab, wie vorher durch die Tiefe der Zustellung festgelegt wurde. Um einwandfreies Fräsen zu gewährleisten, muss vor dem Fräsvorgang zusätzlich die Drehgeschwindigkeit des Fräsers und die Vorschubgeschwindigkeit des Werkzeuges eingestellt werden. Bei der Bearbeitung unterscheidet man grundsätzlich zwischen zwei Verfahren. Das Gegenlauf– und das Gleichlauffräsen.

Schleifmaschinensysteme

Eine präzise Oberflächenbearbeitung ist etwa bei Kurbelwellen notwendig, wo höchste Genauigkeit im Mikrometerbereich gefragt ist. Es können u. a. besonders harte Werkstoffe bearbeitet und dabei mit einer sehr hohen Form- und Maßgenauigkeit gearbeitet werden. Ähnlich dem Fräsen, wird das Werkstück auf einem speziellen Tisch, dem Schleiftisch, eingespannt, oder wie beim Rundschleifen in eine sich drehende Vorrichtung. Die Schleifscheibe wird mit sehr geringem Vorschub über das Werkstück geführt. Dabei bewegt sich der Schleiftisch hin und her. Die Schleifscheibe befindet sich dabei in einer sehr schnellen Drehbewegung.

Ausbildung

Üblicherweise werden zur Ausbildung zum Zerspanungsmechaniker folgende Voraussetzungen erwartet:

- gute Berufsreife oder guter Mittlerer Schulabschluss

- gutes räumliches Vorstellungsvermögen und mathematisches Verständnis

- Bereitschaft des Arbeitens mit Computer und High-Tech-Geräten

- handwerkliches Geschick

Wie bei vielen Berufen gibt es auch bei der Zerspanungsmechanik unterschiedliche Einsatzgebiete.

Deutschland

Zerspanungsmechaniker ist ein anerkannter dreieinhalbjähriger Ausbildungsberuf nach dem Berufsbildungsgesetz (BBiG). Die Ausbildung erfolgt im dualen Ausbildungssystem im Ausbildungsbetrieb sowie an der Berufsschule und endet mit der Abschlussprüfung. Die Ausbildungsinhalte orientieren sich an den fachlichen Qualifikationen und sind im Rahmenlehrplan festgelegt.[1] Meist wird ein Fachsprengel für diesen Ausbildungsberuf gebildet, um Fachklassen zu bilden. Die zu besuchende Berufsschule muss also nicht zwangsweise im Einzugsgebiet der örtlichen Berufsschule liegen.

Österreich

In Österreich lautete die offizielle Berufsbezeichnung bis 31. Mai 2011 Zerspanungstechniker und gilt als Mangelberuf. Mit dem 1. Juni 2011 wurde die Ausbildung in den Modullehrberuf Metalltechnik integriert. Lehrlinge der Metalltechnik können Zerspanungstechnik als Ausbildungsschwerpunkt (Hauptmodul genannt) wählen. Die Ausbildungsinhalte sind jedoch weitgehend mit denen in Deutschland deckungsgleich geblieben. Die duale Ausbildung dauert dreieinhalb oder vier Jahre und wird mit der Lehrabschlussprüfung beendet. Österreichische Lehrlinge können nach der Lehrabschlussprüfung auch eine weiterführende Ausbildung zum Meister absolvieren bzw. die Berufsmatura (Berufsreifeprüfung) ablegen.

Zunft: Schlosser – Mechaniker

Der Beruf des Schlossers bezieht sich auf die Herstellung, Reparatur und Wartung von Metallkonstruktionen und -bauteilen.

Der Beruf des Schlossers erfordert technisches Verständnis, handwerkliches Geschick und Genauigkeit in der Metallverarbeitung. Es ist ein vielseitiger Beruf mit unterschiedlichen Einsatzmöglichkeiten in unterschiedlichen Branchen.

Zunft: Büchsenmacher – Waffenschmied

Der Beruf des Büchsenmachers ist ein Handwerksberuf, der sich mit der Herstellung, Reparatur und Anpassung von Feuerwaffen befasst. Büchsenmacher sind Experten für Gewehre, Pistolen und andere Schusswaffen.

Unterschied zwischen Büchsenmacher und Waffenschmied

Der Beruf des Büchsenmachers und der Waffenschmiede sind beide mit der Herstellung und Reparatur von Waffen verbunden, unterscheiden sich jedoch in ihren Schwerpunkten und den spezifischen Aufgaben. Hier sind die Unterschiede zwischen Büchsenmacher und Waffenschmied:

Büchsenmacher:

- Ein Büchsenmacher ist spezialisiert auf die Herstellung, Reparatur und Anpassung von Schusswaffen, insbesondere von Gewehren und Pistolen.

- Büchsenmacher arbeiten oft mit bereits vorgefertigten Teilen und Komponenten, die sie montieren, anpassen und reparieren.

- Sie haben umfangreiche Kenntnisse über Waffentechnologie, ballistische Eigenschaften und Präzisionsarbeit.

- Büchsenmacher können sich auf bestimmte Arten von Waffen oder spezielle Dienstleistungen wie Anpassungen oder Reparaturen spezialisieren.

Waffenschmied:

- Ein Waffenschmied ist ein Handwerker, der sich auf die Herstellung von Waffen spezialisiert hat, oft in traditioneller Handarbeit.

- Waffenschmiede stellen die Waffen von Grund auf her, einschließlich der Herstellung der Metallteile, wie Klingen, Schäfte oder Gehäuse.

- Sie haben tiefgreifende Kenntnisse über Metallbearbeitungstechniken wie Schmieden, Schleifen, Polieren und Härten.

- Waffenschmiede können sich auf die Herstellung spezifischer Arten von Waffen wie Schwerter, Dolche oder historische Waffen konzentrieren.

Zusammenfassend lässt sich sagen, dass der Büchsenmacher sich auf die Herstellung, Reparatur und Anpassung von modernen Schusswaffen spezialisiert, während der Waffenschmied traditionelle Handwerkstechniken anwendet, um Waffen von Grund auf herzustellen. Beide Berufe erfordern handwerkliches Geschick, technisches Wissen und ein Verständnis für Waffentechnologie, haben jedoch unterschiedliche Schwerpunkte in Bezug auf den Produktionsprozess und die Art der hergestellten Waffen.

Industriemechaniker – Fachrichtung Geräte- und Feinwerktechnik

‘In der DDR war der Beruf des Industriemechanikers unter der Bezeichnung Jagdwaffenmechaniker bekannt’

Die Tätigkeit im Überblick

Hierbei handelt es sich um einen ehemaligen Ausbildungsberuf. Die nachfolgenden Informationen stellen einen möglicherweise überholten Sachstand dar. Sie werden nicht mehr aktualisiert.

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik stellen kleine und äußerst präzise arbeitende Maschinen und Geräte

her, montieren sie und halten sie auch in Stand. Nachfolgeberuf Die Ausbildungsordnung trat am 1. August 1987 in Kraft und am 1. August

2004 außer Kraft. Im Zuge dieser Neuordnung wurde die Fachrichtung Geräte- und Feinwerktechnik aufgehoben. Abgelöst wurde der Beruf

durch den Nachfolgeberuf Industriemechaniker/in.

Aufgaben und Tätigkeiten

Hierbei handelt es sich um einen ehemaligen Ausbildungsberuf. Die nachfolgenden Informationen stellen einen möglicherweise überholten Sachstand dar. Sie werden nicht mehr aktualisiert.

In der Fachrichtung Geräte- und Feinwerktechnik fertigen Industriemechaniker/innen kleine Bauteile aus Metall und Kunststoff. Hierzu

bearbeiten sie überwiegend Halbzeuge manuell oder maschinell. Sie montieren die zum größten Teil selbst gefertigten Bauteile nach

Arbeitsplänen und technischen Zeichnungen zu kleinen und äußerst präzise funktionierenden Geräten und Maschinen für Spezialzwecke im

Foto-, Mess- oder Systembaubereich. Die fertigen Geräte nehmen sie in Betrieb und prüfen ihre Funktionsfähigkeit. Industriemechaniker/innen –

Geräte- und Feinwerktechnik dokumentieren die Ergebnisse in Prüfprotokollen und nehmen eventuell Nachbesserungen vor. Außerdem warten und reparieren sie Werkzeuge und Maschinen.

Tätigkeitsbeschreibung (Bild vom Beruf)

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik stellen kleine und äußerst präzise arbeitende Maschinen und Geräte

her, montieren sie und halten sie auch in Stand. Sie fertigen kleine Präzisionsgeräte wie z.B. Mess- und Zähleinrichtungen, medizinische und

optische Geräte und Geräte für die Büro-, Foto- und Filmtechnik. Sie produzieren überwiegend Einzelstücke oder nur in sehr geringen

Stückzahlen. Deshalb stellen sie neben Montageteilen und Baugruppen für die Geräte viele Vorrichtungen und Werkzeuge selbst her. Ihr

Arbeitsplatz ist hierzu neben einer Werkbank mit Werkzeugmaschinen und einem Montage- und Prüfplatz ausgestattet. Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik arbeiten in Werkstoff

verarbeitenden Betrieben, in der Einzel- oder Kleinserienfertigung, im Musterbau und in Forschungs- und Entwicklungsabteilungen. Mithilfe von Werkzeugmaschinen, z.B. Dreh-, Bohr- oder Umformmaschinen,

bearbeiten sie maschinell so genannte Halbzeuge aus Metall oder Kunststoff. Sie bedienen Maschinen mithilfe von computergestützten Steuerungstechniken. Bei ihrer Arbeit, bei der es auf absolute Genauigkeit bis auf Tausendstel Millimeter ankommt, feilen oder polieren sie aber auch häufig von Hand. Schutzkleidung ist bei vielen Arbeiten Pflicht, z.B. Schutzhandschuhe, -jacken und Sicherheitsbrillen zum Schutz vor Metallspänen. Die gefertigten Einzelteile montieren sie mithilfe von Normteilen, z.B. Schrauben, Nägeln und Kugellagern, zu kleinen und äußerst präzise arbeitenden Geräten und Maschinen. Diese Maschinen und Geräte werden meistens für Spezialzwecke im Foto-, Mess- oder Systembaubereich benötigt. Bei der Montage richten sie sich nach Arbeitsplänen und

technischen Zeichnungen. Neben individuell angefertigten Bauteilen und Normteilen montieren sie mechanische, pneumatische und elektronische Bauteile, z.B. Achsen oder Zahnräder. Bei sehr kleinen Teilen

setzen sie optische Vergrößerungsgeräte wie z.B. Lupen ein. Industriemechaniker/innen montieren die einzelnen Bauteile und überprüfen ihre Funktionstüchtigkeit. Sie stellen fest, ob die Prüfwerte mit den vorgeschriebenen Sollwerten übereinstimmen und stellen sie bei Abweichungen neu ein. Die Ergebnisse dokumentieren sie in Prüfprotokollen. Außerdem übernehmen Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik Wartungs- und Reparaturarbeiten an Werkzeugen und Maschinen. Dazu setzen sie Prüf- und Messgeräte ein, z.B. Messschieber, Winkelmesser und optische Geräte. Sie stellen den Grad des Verschleißes fest und entscheiden, ob und welche Teile ersetzt oder repariert werden müssen. Wenn Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik die Geräte und Maschinen nicht selbst reparieren können, senden sie sie zu einer Generalüberholung an den Hersteller. Industriemechaniker/innen kontrollieren und reparieren die Geräte in der Werkstatt. Sie überprüfen sie auch beim Kunden vor Ort, um technische Ausfallzeiten möglichst gering zu halten, z.B. bei der Wartung und Reparatur eines Röntgengeräts im Krankenhaus.

Aufgaben und Tätigkeiten (Liste)

• Arbeitsaufgaben planen und vorbereiten

• Der Umfang der Planungsarbeiten ist abhängig von der Arbeitsorganisation des Betriebes, d.h. in größeren Betrieben

werden von der Arbeitsvorbereitung bereits relativ detaillierte fertigungs- und montagetechnische Vorgaben erstellt.

• Technische Unterlagen wie z.B. Konstruktionszeichnungen, Fertigungs- und Montagepläne, Funktionspläne,

Justiervorschriften lesen

• Erforderliche Arbeitsverfahren, Werkstoffe, Werkzeuge auswählen, Mess- und Prüfgeräte bestimmen

• Arbeitsschritte und ihrer Abfolge festlegen

• Werkstoffe bearbeiten, Bauteile herstellen und montieren

• Manuelle oder maschinelle Metallbearbeitungstechniken anwenden, z.B. Spanen, Zerteilen, Umformen, Löten, Schweißen,

Kleben

• Programme für computergesteuerte Werkzeugmaschinen erstellen, eingeben, testen und optimieren

• Konventionell oder numerisch gesteuerte Werkzeugmaschinen einrichten und bedienen

• Qualitätsprüfungen bei den gefertigten Bauteilen durchführen, überprüfen der Maßgenauigkeit und

Oberflächenbeschaffenheit, handhaben von Mess- und Prüfwerkzeugen

• Bauteile, z.B. durch Verschrauben, Verstiften und Verkeilen zusammenbauen

• Elektromechanische, pneumatische und elektronische Steuerungen aufbauen und anschließen

• Maschinen und Systeme prüfen, justieren und in Betrieb nehmen

• Steuerungen justieren, mechanische und elektrische Werte einstellen

• Funktionsprüfungen durchführen

• Betriebsdaten bei der Inbetriebnahme ermitteln

• Feinmechanische Geräte und Anlagen warten und instand halten

• Funktionsprüfungen durchführen

• Störungsursachen eingrenzen, erkennen und beheben

• Nicht mehr funktionsfähige Teile reparieren bzw. austauschen, ggf. Ersatzteile anfertigen

• Ggf. technisch überholte Baugruppen austauschen

• Gerätefunktionen neu justieren

Tätigkeitsbezeichnungen

Auch übliche Berufsbezeichnungen/Synonyme

• Apparatefeinbauer/in

• Feinmechaniker/in (Geräte- und Feinwerktechnik)

• Feinmessgerätemechaniker/in

• Feinstmechaniker/in

• Präzisionsfeinmechaniker/in

• Systemmacher/in (Feinmechanik)

Abweichende Berufsbezeichnungen der ehemaligen DDR

• Gürtler/in in BERUFENET

• Jagdwaffenmechaniker/in in BERUFENET

• Schmuckgürtler/in in BERUFENET

Vorläuferberufe, deren Ausbildungsregelungen aufgehoben wurden

• Feinmechaniker/in (Industrie) (Ausbildungsberuf 1936-1987)

• Gürtler/in u. Metalldrücker/in (Ausbildungsberuf 1937-1987)

• Schloss- und Schlüsselmacher/in (Ausbildungsberuf 1949-1987)

• Systemmacher/in (Gewehr) (Ausbildungsberuf 1937-1987)

Berufsbezeichnungen in englischer Sprache

• Industrial mechanic (m/f) – appliance and precision

• Precision-instrument maker and repairer (m/f)

Berufsbezeichnungen in französischer Sprache

• Mécanicien industriel/Mécanicienne industrielle – instruments de précision

• Mécanicien-réparateur/Mécanicienne réparatrice d’instruments de précision

Hinweis: Die (fremdsprachigen) Berufsbezeichnungen dienen der Orientierung auf internationalen Arbeitsmärkten. Es handelt sich dabei zum

Teil um Übersetzungen der deutschen Berufsbezeichnung. Berufsinhalte und Abschlüsse sind nicht unbedingt identisch oder in vollem Umfang

vergleichbar.

Arbeitsorte/Branchen

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik arbeiten in Werkstoff verarbeitenden Betrieben, die Einzelteile und

Kleinserien produzieren. Dort ist ihr Arbeitsplatz der Werkstattraum, in dem Werkbank, Werkzeugmaschine und ein Montage- und Prüfplatz zu

finden sind. Sie sind auch in Forschungs- und Entwicklungswerkstätten tätig. Bei Generalüberholungen von Maschinen beim Kunden

übernehmen sie die Wartungs- und Instandsetzungsarbeiten vor Ort.

Arbeitsbereiche/Branchen

• Maschinen- und Anlagenbau

• Herstellung von Lagern, Getrieben, Zahnrädern und Antriebselementen

• Herstellung von Waagen und Wiegevorrichtungen

• Herstellung von Maschinen für sonstige bestimmte Wirtschaftszweige, z.B. Schablonen- und Formenbaubetriebe

• Herstellung von feinmechanischen und optischen Erzeugnissen

• Herstellung von feinmechanisch-optischen Mess-, Kontroll-, Navigations- u.ä. Instrumenten und Vorrichtungen, z.B.

Schrittzähler

• Herstellung von mechanischen Prüfmaschinen, z.B. Zerreißprüfstände

• Herstellung von optischen und fotografischen Geräten, z.B. Fotoapparate

• Elektro

• Herstellung von elektrischen Mess-, Kontroll-, Navigations- u.ä. Instrumenten und Vorrichtungen, z.B. elektrische

Präzisionswaagen, Strahlungsdetektoren, Geschwindigkeitsmesser

• Herstellung und Reparatur von Unterhaltungselektronik

• Herstellung von Rundfunkgeräten sowie phono- und videotechnischen Geräten, z.B. Digitalkameras

• Medizinische Technik, Orthopädie, Zahntechnik

• Herstellung von elektromedizinischen Geräten und Instrumenten

• Herstellung und Reparatur von Büromaschinen und Computern

• Herstellung von Datenverarbeitungsgeräten und -einrichtungen

• Herstellung von Büromaschinen

Darüber hinaus bieten sich Beschäftigungsmöglichkeiten in folgenden Arbeitsbereichen/Branchen:

• Herstellung von sonstigen Erzeugnissen

• Reparatur von sonstigen Gebrauchsgütern, anderweitig nicht genannt, z.B. Nähmaschinen

• Personalberatung, Personalvermittlung, Personalleasing

• Überlassung von Arbeitskräften, z.B. Zeitarbeitsunternehmen für gewerblich-technische Berufe

Arbeitsorte

• Werkstatt, Montagehalle

• Prüfplatz

• Im Kundendienst an wechselnden Arbeitsorten

Arbeitsmittel

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik sind zuständig für Maschinen, die sehr klein sind und aus einer

Vielzahl von sehr präzise arbeitenden Miniaturteilen bestehen. Dazu gehören z.B. Messgeräte, optische und medizinische Geräte oder Geräte

der Foto-, Film- und Videotechnik. Für ihre Arbeit verwenden sie überwiegend Halbzeuge und Normteile, z.B. Schrauben aus Metall und

Kunststoff. Die Halbzeuge bearbeiten sie manuell, z.B. durch Feilen und Sägen, und maschinell mithilfe von Bohr-, Fräs- und

Umformmaschinen, bei denen zumeist Bleche in die gewünschte Form gebogen werden. Sie montieren auch mechanische, pneumatische und

elektronische Bauteile. Bei sehr kleinen Teilen nehmen sie die Montage mit optischen Sichtgeräten, z.B. Lupen, vor. Bei ihrer Arbeit orientieren

sie sich an technischen Zeichnungen und Arbeitsplänen. Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik setzen für

Funktionsprüfungen und Wartungsarbeiten Prüf- und Messgeräte ein, z.B. Messschieber und Winkelmesser. Sie tragen Schutzkleidung wie z.B.

Schutzbrillen.

Arbeitsbedingungen

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik arbeiten meistens allein und eigenverantwortlich, bei größeren

Montagen aber auch im Team. Im Vordergrund steht das bis auf Tausendstel Millimeter genaue Arbeiten. Ihre Arbeit üben sie hauptsächlich im

Sitzen aus, im Stehen an der Werkbank auch in gebückter Haltung. Sie arbeiten hauptsächlich bei künstlichem Licht. Schutzkleidung ist bei

vielen Arbeiten Pflicht, z.B. Schutzhandschuhe und Sicherheitsbrille beim Drehen, Schleifen, Bohren und Fräsen. Bei diesen Tätigkeiten kann

auch Lärm- oder Staubbelästigung auftreten.

Arbeitszeit

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik arbeiten zu den betriebsüblichen Arbeitszeiten, aber auch in

Schichtarbeit.

Zusammenarbeit und Kontakte

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik arbeiten selbstständig und im Team, z.B. mit

Ingenieuren/Ingenieurinnen und Elektrotechniker/innen. Im Servicebereich haben sie Kundenkontakt.

Körperliche Aspekte

• Arbeiten in Werkstätten und Montagehallen

• Körperlich leichte, selten mittelschwere Arbeiten, im Stehen, Sitzen oder im Wechsel von Gehen, Stehen, Sitzen, gelegentlich in

Zwangshaltungen wie Bücken, Hocken

• Arbeiten überwiegend bei Kunstlicht

• Einwirkung von Maschinenlärm

• Auftreten von Schweißrauch und Gasen

• Hautkontakt mit Metallen, Schmier- und Kühlmitteln, Kunststoffen

• Umgang mit Strahlen (z.B. bei medizinischen Geräten) und elektrischem Strom möglich

• Tragen von persönlichen Arbeitsschutzmitteln

• Tätigkeiten an verschiedenen Orten (Kundendienst) und im Ausland möglich

• Gelegentlich Schichtarbeit, auch Sonn- und Feiertagsarbeit (z.B. bei der Instandsetzung von medizinischen Geräten im Krankenhaus)

• Akkordarbeit

Psychische Aspekte

• Technisch-handwerkliche Tätigkeit mit vielfältigen Werkzeugen, Geräten und Maschinen; Arbeit nach Zeichnungen und Tabellen usw.

• Präzisionsarbeit

• Arbeitsablauf durch Arbeitspläne geregelt

• Monotonie durch zunehmende Kontroll- und Überwachungstätigkeit

• Überwiegend Einzelarbeit, selten Teamarbeit

• Tätigkeiten an verschiedenen Orten (Kundendienst) und im Ausland möglich

• Gelegentlich Schichtarbeit, auch Sonn- und Feiertagsarbeit (z.B. bei der Instandsetzung von medizinischen Geräten im Krankenhaus)

• Akkordarbeit

Verdienst/Einkommen

Die folgenden Angaben sollen als Orientierung dienen und einen Eindruck von der Bandbreite der Einkommen vermitteln. Da sie unverbindlich

sind, können aus ihnen keine Ansprüche abgeleitet werden. Das Einkommen ist wesentlich von den jeweils spezifischen Arbeits- und

Qualifikationsanforderungen abhängig. Daneben werden in der Regel Berufserfahrung, Lebensalter, Verantwortlichkeit und die Wichtigkeit der

Arbeit berücksichtigt. Neben einer Grundvergütung werden teilweise Zulagen und Sonderzahlungen wie 13. Monatsgehalt, Urlaubsgeld und

vermögenswirksame Leistungen gezahlt. Es treten regionale und branchenabhängige Einkommensunterschiede auf. Bei einer Tätigkeit als

Industriemechaniker/in – Geräte- und Feinwerktechnik im gewerblichen Arbeitnehmerverhältnis kann die tarifliche Bruttogrundvergütung

beispielsweise € 1.861 im Monat betragen.

Quellen:

• WSI Tarifarchiv

• WSI-Tarifhandbuch 2005

Informationen über Einkommensmöglichkeiten geben auch, zum Teil kostenpflichtig, die folgenden

Internet-Seiten:

• Personalmarkt Gehaltsanalyse

• Süddeutsche Zeitung online – Gehaltstest

Zugang zur Tätigkeit

In der Regel wird für den Zugang zur Tätigkeit eine abgeschlossene Berufsausbildung als Industriemechaniker/in der Fachrichtung Geräte- und

Feinwerktechnik oder im Nachfolgeberuf Industriemechaniker/in des entsprechenden Einsatzgebietes gefordert. Auch

Feinwerkmechaniker/innen mit dem Schwerpunkt Feinmechanik oder Fachkräfte des entsprechenden Vorläuferberufs Feinmechaniker/in –

Fachrichtung Feingerätebau können diese Tätigkeit ausüben.

Zugangsberufe:

• Industriemechaniker/in der Fachrichtung Geräte- und Feinwerktechnik

• Industriemechaniker/in in BERUFENET

• Feinwerkmechaniker/in in BERUFENET

• Feinmechaniker/in – Feingerätebau in BERUFENET

Zugangsberuf der ehemaligen DDR:

• Feinmechaniker/in – Präzis.,Elektro-,Feinmechanik,Tech.Optik in BERUFENET

Sonstige Zugangsbedingungen

Einarbeitung:

Sollten bei Interessenten für diese Tätigkeit bestimmte, vom Arbeitgeber erwünschte Fertigkeiten und Kenntnisse nicht oder nur teilweise

vorhanden sein, wird üblicherweise eine Einarbeitung am Arbeitsplatz praktiziert. Einarbeitung kann erforderlich sein, vor allem in Hinblick auf

unterschiedliche Bearbeitungsverfahren und Maschinenausstattung sowie sonstige technische Ausstattung im Beschäftigungsbetrieb.

Berufsrückkehrer/innen können dabei die Anwendung der neuesten Fertigungstechniken bei der Herstellung feinwerktechnischer Baugruppen

und Geräte kennen lernen.

Beschäftigungs- und Besetzungsalternativen

Sie suchen für den Ausgangsberuf Industriemechaniker/in – Geräte- und Feinwerktechnik verwandte Berufe oder Tätigkeiten, auf die Sie sich

bewerben können, ohne eine neue Ausbildung zu absolvieren? Oder sind Sie Arbeitgeber und suchen nach einer Alternative für die Besetzung

einer Arbeitsstelle? Hier finden Sie verwandte Berufe, die als Job- bzw. Besetzungsalternativen relevant sein können. Bei manchen Alternativen

werden nur Teiltätigkeiten des Ausgangsberufs angeboten, andere erfordern eine Einarbeitungszeit, die im Einzelfall unterschiedlich lang sein

kann.

Job- und Besetzungsalternativen

für die Gesamttätigkeit (i.d.R. ohne Einarbeitung):

• Feinmechaniker/in in BERUFENET

• Industriemechaniker/in in BERUFENET

für die Gesamttätigkeit (i.d.R. kurze Einarbeitung):

• Feinmechaniker/in – Präzis.,Elektro-,Feinmechanik,Tech.Optik in BERUFENET

• Feinwerkmechaniker/in in BERUFENET

• Feinwerkmechaniker/in SP Feinmechanik in BERUFENET

für Teiltätigkeiten und Spezialisierungsformen (mit/ohne Einarbeitungszeit):

• Feinmechaniker/in – Nähmaschineninstandhaltung in BERUFENET

• Kontrollmechaniker/in (Feinmechanik) in BERUFENET

• Maschineneinrichter/in (Feinmechanik) in BERUFENET

• Messgerätemechaniker/in in BERUFENET

• Reparatur-, Kundendienstmechaniker/in (Feinmechanik) in BERUFENET

• Schloss- u. Schlüsselmacher/in in BERUFENET

• Systemmacher/in – Gewehr in BERUFENET

• Uhrenbestandteilmacher/in in BERUFENET

in angrenzenden Berufen:

• Feinwerkmechaniker/in SP Werkzeugbau in BERUFENET

• Industriemechaniker/in – Maschinen- und Systemtechnik in BERUFENET

• Industriemechaniker/in – Produktionstechnik in BERUFENET

• Mechaniker/in (allgemeine Mechanik) in BERUFENET

in Berufen mit niedrigerem Qualifikationsniveau:

• Maschinen- und Anlagenführer/in – Metall-,Kunststofftechnik) in BERUFENET

Eine Aufstellung aller möglichen Verwandtschaftsstufen ist unter Erläuterungen zu den einzelnen Verwandtschaftsstufen abrufbar.

Weitere Beschäftigungsalternativen aus der Sicht eines Bewerbers

Die hier genannten Bereiche und Berufe basieren auf gemeinsamen Kenntnissen, Fertigkeiten und Erfahrungen. Jedoch erfordern die im

Folgenden genannten Jobalternativen eine längere Einarbeitung, eine Zusatzausbildung oder eine neue Ausbildung, die allerdings oft verkürzt

absolviert werden kann. Ggf. können auch die Vorläuferberufe der genannten Jobalternativen sowie entsprechende Berufe der ehemaligen

DDR eine Alternative auf dem Arbeitsmarkt darstellen.

• Bereich Feinmechanik Industriemechaniker/innen – Geräte- und Feinwerktechnik können ihre Kenntnisse aus Ausbildung und

Berufstätigkeit gut in eine Tätigkeit als Büchsenmacher/in einbringen. Die Arbeiten beim Bau feinmechanischer Geräte und Systeme,

bei Wartung und Reparatur sind fast die gleichen, immer stehen Metallfeinbearbeitungstechniken im Vordergrund. Auch der Umgang

mit Werkzeugmaschinen sowie die Montage und Demontage mechanischer und elektronischer Bauteile sind gleich. Jobalternativen:

• Büchsenmacher/in in BERUFENET

Jobalternativen durch Vorläuferberufe und Berufe der ehemaligen DDR:

• Jagdwaffenmechaniker/in in BERUFENET

• Bereich Werkzeugbau, Instrumententechnik Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik wenden bei

der Herstellung ihrer Erzeugnisse die gleichen Metallbearbeitungstechniken an wie Fachkräfte aus dem hier genannten Bereich. Sie

arbeiten ebenfalls nach technischen Zeichnungen. Darüber hinaus bedienen und überwachen sie Werkzeugmaschinen, die sie auch

warten und ggf. reparieren. Hier wie dort sind außerdem äußerste Präzision und Sorgfalt erforderlich. Jobalternativen:

• Chirurgiemechaniker/in in BERUFENET

• Schneidwerkzeugmechaniker/in in BERUFENET

• Werkzeugmechaniker/in in BERUFENET

Jobalternativen durch Vorläuferberufe und Berufe der ehemaligen DDR:

• Werkzeugmechaniker/in – Instrumententechnik in BERUFENET

• Chirurgieinstrumentenmacher/in in BERUFENET

• Feinmechaniker/in – Chirurg.echaniker/in,-instrum.macher/in in BERUFENET

• Schmied/in – Messerschmied/in in BERUFENET

• Werkzeugmacher/in – Blechform- und Schneidewerkzeuge in BERUFENET

• Werkzeugmacher/in – Formwerkzeuge, Gesenkwerkzeuge in BERUFENET

• Werkzeugmacher/in – Vorrichtungen, Prüfmittel in BERUFENET

• Bereich Mechanik, Mechatronik Gemeinsamkeiten mit Berufen dieses Bereiches finden sich bei Herstellung und Montage von

Bauteilen, Wartung und Reparatur von Mess-, Regel- und Steuerungseinrichtungen an Maschinen und Geräten. Montiert werden

sowohl mechanische als auch elektronische Bauteile. Vergleichbar ist die Arbeit mit computergesteuerten Werkzeugmaschinen und

das Anwenden vor allem spanender Metallbearbeitungstechniken. Auch der Umgang mit Konstruktionszeichnungen, Wartungsplänen

und Schaltplänen sowie die fachkundige Fehlersuche mit Mess- und Prüfgeräten gehören hier wie dort zum Aufgabenspektrum.

Jobalternativen:

• Fertigungsmechaniker/in in BERUFENET

• Mechatroniker/in in BERUFENET

• Feinwerkmechaniker/in SP Maschinenbau in BERUFENET

Jobalternativen durch Vorläuferberufe und Berufe der ehemaligen DDR:

• Maschinenbaumechaniker/in in BERUFENET

• Maschinen- und Anlagenmonteur/in – Haush.großgeräteservice in BERUFENET

• Maschinen- und Anlagenmonteur/in – Motorenbau in BERUFENET

• Bereich Uhren und Schmuck Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik bauen, warten und reparieren

wie Uhrmacher/innen feinmechanische Geräte und Systeme. Sie fertigen die Einzelteile z.B. an Werkzeugmaschinen, montieren oder

zerlegen mechanische und elektronische Bauteile und führen Funktionstests durch. Jobalternativen:

• Uhrmacher/in in BERUFENET

Jobalternativen durch Vorläuferberufe und Berufe der ehemaligen DDR:

• Uhrenmechaniker/in in BERUFENET

• Bereich Zerspanungstechnik Aufgrund ihrer Kenntnisse in der maschinellen, vor allem spanenden Metallbearbeitung, ist für

Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik auch ein Übergang in diesen Bereich möglich. Sie können

Werkzeugmaschinen einrichten und bedienen und die Arbeit anhand technischer Unterlagen ist ihnen vertraut. Jobalternativen:

• Zerspanungsmechaniker/in in BERUFENET

Jobalternativen durch Vorläuferberufe und Berufe der ehemaligen DDR:

• Zerspanungsmechaniker/in – Automaten-Drehtechnik in BERUFENET

• Zerspanungsmechaniker/in – Drehtechnik in BERUFENET

• Zerspanungsmechaniker/in – Frästechnik in BERUFENET

• Zerspanungsmechaniker/in – Schleiftechnik in BERUFENET

• Facharbeiter/in für Werkzeugmaschinen – Bohren in BERUFENET

• Facharbeiter/in für Werkzeugmaschinen – Drehen in BERUFENET

• Facharbeiter/in für Werkzeugmaschinen – Fräsen in BERUFENET

• Facharbeiter/in für Werkzeugmaschinen – Hobeln in BERUFENET

• Facharbeiter/in für Werkzeugmaschinen – Schleifen in BERUFENET

• Fräser/in und Hobler/in in BERUFENET

• Instrumentenschleifer/in in BERUFENET

• Bereich Modellbau Gemeinsam ist die handwerkliche Präzisionsarbeit. Bei der Tätigkeit als Industriemechaniker/in der Fachrichtung

Geräte- und Feinwerktechnik kommen wie im Modellbau auch Metallfeinbearbeitungstechniken zum Einsatz. Der Umgang mit

Werkzeugmaschinen, die meist spanende Bearbeitung von Metallen und die Montage beweglicher Kleinteile, wie z.B. im

Anschauungsmodellbau, sind auch in diesem Bereich zentrale Tätigkeitsinhalte. Neigung zu handwerklicher Präzisionsarbeit ist hier

wie dort Voraussetzung. Jobalternativen:

• Modellbauer/in – Anschauungsmodellbau in BERUFENET

• Modellbauer/in – Produktionsmodellbau in BERUFENET

• Modellbaumechaniker/in – Gießereimodellbau in BERUFENET

• Modellbaumechaniker/in – Karosseriemodellbau in BERUFENET

Jobalternativen durch Vorläuferberufe und Berufe der ehemaligen DDR:

• Modellschlosser/in in BERUFENET

• Modelltischler/in in BERUFENET

• Modellbauer/in – Spezialisierungsrichtung Formenbauer in BERUFENET

• Modellbauer/in – Spezialisierungsrichtung Metallmodellbau in BERUFENET

• Modellbauer/in – Holzmodellbauer/in in BERUFENET

Auch denkbar:

Alternative Beschäftigungsmöglichkeiten finden Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik beispielsweise als

Güteprüfer/in oder Werkstoffprüfer/in. Auch im Bereich Verkauf oder Lagerwirtschaft können sie arbeiten, z.B. als Fachverkäufer/in für

Werkzeugmaschinen und feinmechanische Geräte oder als Fachkraft für Lagerwirtschaft.

Weitere Besetzungsalternativen aus der Sicht eines Arbeitgebers

Arbeitnehmer/innen der hier genannten Bereiche besitzen durch ihre Ausbildung und Berufstätigkeit Kenntnisse, Fähigkeiten, Fertigkeiten und

Erfahrungen, die für die Ausübung der Tätigkeit als Industriemechaniker/in der Fachrichtung Geräte- und Feinwerktechnik von Vorteil sind.

Jedoch erfordern die im Folgenden genannten Besetzungsalternativen eine längere Einarbeitung.

• Bereich Feinmechanik Beschäftigte dieses Bereiches üben beim Bau feinmechanischer Geräte und Systeme, bei Wartung und

Reparatur fast die gleiche Tätigkeiten aus wie Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik. Immer

stehen Metallfeinbearbeitungstechniken im Vordergrund. Auch der Umgang mit Werkzeugmaschinen sowie die Montage und

Demontage mechanischer und elektronischer Bauteile sind gleich. Besetzungsalternativen:

• Büchsenmacher/in in BERUFENET

Besetzungsalternativen durch Berufe der ehemaligen DDR:

• Jagdwaffenmechaniker/in in BERUFENET

• Bereich Werkzeugbau, Instrumententechnik Fachkräfte des hier genannten Bereiches wenden bei der Herstellung ihrer Erzeugnisse

die gleichen Metallbearbeitungstechniken an wie Industriemechaniker/innen der Fachrichtung Geräte- und Systemtechnik. Sie

arbeiten ebenfalls nach technischen Zeichnungen. Sie bedienen und überwachen Werkzeugmaschinen, die sie auch warten und ggf.

reparieren. Hier wie dort sind außerdem äußerste Präzision und Sorgfalt erforderlich. Besetzungsalternativen:

• Chirurgiemechaniker/in in BERUFENET

• Schneidwerkzeugmechaniker/in in BERUFENET

• Werkzeugmechaniker/in in BERUFENET

• Werkzeugmechaniker/in – Instrumententechnik in BERUFENET

Besetzungsalternativen durch Berufe der ehemaligen DDR:

• Chirurgieinstrumentenmacher/in in BERUFENET

• Feinmechaniker/in – Chirurg.echaniker/in,-instrum.macher/in in BERUFENET

• Werkzeugmacher/in – Blechform- und Schneidewerkzeuge in BERUFENET

• Werkzeugmacher/in – Formwerkzeuge, Gesenkwerkzeuge in BERUFENET

• Werkzeugmacher/in – Vorrichtungen, Prüfmittel in BERUFENET

• Bereich Mechanik, Mechatronik Gemeinsamkeiten mit Berufen dieses Bereiches finden sich bei Herstellung und Montage von

Bauteilen, Wartung und Reparatur von Mess-, Regel- und Steuerungseinrichtungen an Maschinen und Geräten. Montiert werden

sowohl mechanische als auch elektronische Bauteile. Vergleichbar ist die Arbeit mit computergesteuerten Werkzeugmaschinen und

das Anwenden vor allem spanender Metallbearbeitungstechniken. Auch der Umgang mit Konstruktionszeichnungen, Wartungsplänen

und Schaltplänen sowie die fachkundige Fehlersuche mit Mess- und Prüfgeräten gehören hier wie dort zum Aufgabenspektrum.

Besetzungsalternativen:

• Fertigungsmechaniker/in in BERUFENET

• Feinwerkmechaniker/in SP Maschinenbau in BERUFENET

• Mechatroniker/in in BERUFENET

• Maschinenbaumechaniker/in in BERUFENET

Besetzungsalternativen durch Berufe der ehemaligen DDR:

• Maschinen- und Anlagenmonteur/in – Haush.großgeräteservice in BERUFENET

• Maschinen- und Anlagenmonteur/in – Motorenbau in BERUFENET

Spezialisierungen

Mit Ihrer Ausbildung können Sie in folgenden Funktions-/Tätigkeitsbereichen arbeiten:

• Produktion, Fertigung

• Instandhaltung, Montage

• Kundendienst, Service, Kundenmanagement

• Qualitätsmanagement, Qualitätssicherung

Sie können sich ggf. auf bestimmte Aufgaben spezialisieren, z.B.:

• Herstellung von Justier-, Mess- und Zähleinrichtungen

• Foto- und Filmtechnik

• Herstellung medizintechnischer und optischer Geräte

Im BERUFENET finden Sie Beschreibungen zu folgenden Berufen:

• z.B.:

• Kontrollmechaniker/in (Maschinenbau) in BERUFENET

• Kundendienstberater/in in BERUFENET

• Mitarbeiter/in, Teamassistent/in – Qualitätsmanagement in BERUFENET

• Montagemechaniker/in,Anlagenmonteur/in in BERUFENET

• Qualitätskontrolleur/in in BERUFENET

• Qualitätsprüfer/in in BERUFENET

Berufe, für die eine längere Einarbeitung oder eine Zusatzausbildung (ggf. auch eine Umschulung) erforderlich ist, finden Sie unter

“Alternativen/Job-Familie”.

Weiterbildung

Anpassungsweiterbildung/Qualifizierungsmöglichkeiten

In den modernen, hoch technisierten Betrieben der Geräte- und Feinwerktechnik werden innovative Produkte erzeugt und weiterentwickelt.

Erzeugnisse der Feinmechanik werden immer häufiger mit elektronischen Bausteinen kombiniert. Dadurch werden ihre Funktionen vielfältiger,

aber auch die Arbeitsabläufe und -methoden werden komplizierter. Industriemechaniker und -mechanikerinnen der Fachrichtung Geräte- und

Feinwerktechnik sind daher gehalten, sich laufend weiterzubilden. Durch Lehrgänge, Seminare und Kurse können sie ihre Kenntnisse und

Fertigkeiten immer wieder an die neuesten Entwicklungen anpassen. Mögliche Themen sind Planung und Steuerung, Arbeitsvorbereitung.

Aufstiegsweiterbildung (nach entsprechender Berufspraxis)

Bestimmte Weiterbildungsmöglichkeiten können auch den Weg zu einem beruflichen Aufstieg ebnen. Hier bieten sich z.B. an:

• Industriemeister/in – Metall in BERUFENET

• Techniker/in – Feinwerktechnik in BERUFENET

• Geprüfte(r) Steuerungsfachmann(-frau) in KURSNET (CTS6212-90)

• Schweißer/in – Geprüft in BERUFENET

• WIG-Schweißer/in in BERUFENET

Wer über die erforderliche Hochschulzugangsberechtigung verfügt, kann ein Hochschulstudium anstreben. Für Industriemechaniker/innen

kommen z.B. folgende Studiengänge in Betracht:

• Dipl.-Ing. (FH) – Feinwerk- u. Mikrotechnik in BERUFENET

• Dipl.-Ing. (Uni) – Maschinenbau (Feinwerktechnik) in BERUFENET

Besonders qualifizierte Berufstätige können auch ohne schulische Hochschulzugangsberechtigung studieren. Die jeweiligen

Zugangsvoraussetzungen werden landesrechtlich geregelt.

Selbstständigkeit im Beruf

In diesem Beruf sind Möglichkeiten der Existenzgründung nicht bekannt.

Weiterbildung (berufliche Anpassung)

Hochtechnisierte Betriebe und innovative Produkte kennzeichnen die heutige feinmechanische Industrie. Zusammen mit Bausteinen der

Mikroelektronik sind die Funktionen ihrer Erzeugnisse immer vielfältiger. Industriemechaniker und -mechanikerinnen der Fachrichtung Geräteund Feinwerktechnik müssen daher ihre Kenntnisse und Qualifikationen immer auf dem neuesten Stand der Technik halten. In Seminaren und

Lehrgängen können sie ihr berufliches Können und Wissen in verschiedenen Bereichen vertiefen oder Spezialkenntnisse erwerben:

• Feinwerktechnik, -mechanik in KURSNET (C 4810)

• Technische Optik (ohne Augenoptik) – allgemein in KURSNET (C 4830)

• Feinwerktechnische Elektrogerätetechnik (einschließlich Montage) in KURSNET (C 5559)

• Maschinenmechanik – allgemein und anwendungsbezogen in KURSNET (C 4515)

• Montagetechnik in KURSNET (C 4515-h5)

• Spanende Metallverformung – allgemein in KURSNET (C 2622)

• NC-/CNC-/DNC-Technik – allgemein in KURSNET (C 2632)

• Pneumatik – allgemein in KURSNET (C 4620)

• Hybride Steuerungstechnik (Hydraulik, Pneumatik, Elektro) – allgemein und übergreifend in KURSNET (C 4650)

• Mess-, Steuerungs- und Regelungstechnik – allgemein in KURSNET (C 5523)

• Steuern und Regeln mit der SPS-Technik in KURSNET (C 5523-d62)

• Thermische Schneidverfahren (z. B. Brennschneiden, Laserstrahlschneiden) in KURSNET (C 4283)

• Elektrotechnik – Maschinen- und Anlagenbau in KURSNET (C 5508-45)

• Elektrotechnik für mechanische Berufe in KURSNET (C 5508-45-k50)

• Instandhaltung, Instandsetzung, Wartung – Maschinenbau, Maschinentechnik, -mechanik, Betriebsanlagentechnik, Werkzeug- und

Vorrichtungsbau in KURSNET (C 2830-45)

• Qualitätstechnik, -sicherung, -prüfung, -kontrolle – Maschinen- und Anlagenbau, Werkzeug- und Vorrichtungsbau in KURSNET (C

2730-45)

• Planung und Steuerung, Arbeitsvorbereitung – allgemein in KURSNET (C 2410)

• EDV in der Produktion/Fertigung – allgemeine, übergreifende Lehrgänge (einschließlich Betriebsdatenerfassung) in KURSNET (C

2333)

Weiterbildung (beruflicher Aufstieg)

Industriemechanikern und -mechanikerinnen der Fachrichtung Geräte- und Feinwerktechnik bietet sich eine Reihe fachspezifischer

Weiterbildungen, die gleichzeitig als Grundlage für einen beruflichen Aufstieg anzusehen sind. Die Qualifizierungen setzen je nach Zielrichtung

voraus, dass neben dem erforderlichen Berufsabschluss und umfangreicher praktischer Berufserfahrung gegebenenfalls auch die geforderten

allgemein bildenden Voraussetzungen (Hochschulreife) erfüllt werden. In einigen Bundesländern können besonders qualifizierte Berufstätige mit

abgeschlossener Berufsausbildung und entsprechender Berufserfahrung auch ohne Hochschulzugangsberechtigung ein Studium beginnen. Die

jeweiligen Zugangsvoraussetzungen werden landesrechtlich geregelt.

• Meister/innen

• Industriemeister/in – Metall in BERUFENET

• Techniker/innen

• Techniker/in – Feinwerktechnik in BERUFENET

• Techniker/in – Medizintechnik in BERUFENET

• Techniker/in – Maschinentechnik (Automatisierungstechnik) in BERUFENET

• Mechatroniktechniker(in) in KURSNET (CTS3141-10)

• Techniker/in – Betriebswissenschaft in BERUFENET

• Fach- und Betriebswirte/-wirtinnen, Fachkaufleute

• Technische/r Fachwirt/in in BERUFENET

• Sonstige Sonderfachkräfte

• Geprüfte(r) Steuerungsfachmann(-frau) in KURSNET (CTS6212-90)

• Schweißer/in – Geprüft in BERUFENET

• WIG-Schweißer/in in BERUFENET

• Hochschulbildungsgänge

• Dipl.-Ing. (FH) – Feinwerk- u. Mikrotechnik in BERUFENET

• Dipl.-Ing. (Uni) – Maschinenbau (Feinwerktechnik) in BERUFENET

• Dipl.-Ing. (FH) – Maschinenbau (Konstruktionstechnik) in BERUFENET

Neigungen und Interessen

Förderlich:

• Neigung zu technisch-handwerklicher Tätigkeit (Herstellung, Funktionsprüfung und Reparatur von Präzisionsmaschinen und -geräten)

• Neigung zu Präzisionsarbeit (Bei der Herstellung von Präzisionsgeräten kommt es auf absolute Genauigkeit bis auf Tausendstel

Millimeter an)

• Neigung zu systematisch-methodischem Vorgehen (Bei der Herstellung von Maschinen, der Instandhaltung anhand von

Wartungsplänen und bei der Erschließung von Fehlerquellen an defekten Geräten)

• Interesse an Technik, Freude am Lösen praktisch-technischer Probleme (insbesondere an kleinen Präzisionsgeräten wie z.B. Messund Zähleinrichtungen, medizinischen und optischen Geräten und Geräten für die Büro-, Foto- und Filmtechnik)

• Bedürfnis nach häufigem Kontakt mit Menschen während der Arbeit (Gespräche mit Mitarbeitern, die an den zu reparierenden

Maschinen arbeiten, um Hinweise auf mögliche Fehlerursachen zu erhalten)

• Vorliebe für Umgang mit dem Werkstoff Metall (Ein Großteil der hergestellten Erzeugnisse besteht aus Metall)

Nachteilig:

• Abneigung gegen Arbeit an Maschinen, gegen Lärm, Staub, Gerüche (Die Arbeiten werden in einem durch die typischen industriellen

Belastungen geprägten Umfeld durchgeführt)

• Abneigung gegen Tätigkeit an wechselnden Arbeitsorten (Die Arbeit erfolgt sowohl in Fertigungs- und Instandsetzungswerkstätten als

auch beim Kunden vor Ort)

• Abneigung gegen häufig wechselnde, oft unterbrochene Tätigkeiten (Wechsel zwischen Reparaturen in der Werkstatt und dringenden

Einsätzen beim Kunden)

• Abneigung gegen wechselnde Arbeitszeit (Schichtarbeit) (Je nach Betriebsgröße und -art kann es zu Schichtarbeit kommen)

• Abneigung gegen Arbeit unter Zeitdruck (Reparaturen und Wartungsarbeiten sind möglichst schnell durchzuführen, da

Maschinenausfallzeiten in der Industrie meist teuer sind)

Arbeitsverhalten

Notwendig:

• Planvolle, systematische Arbeitsweise (Bei der Herstellung, Funktionsprüfung und Reparatur von Präzisionsmaschinen und -geräten)

• Genaue, sorgfältige Arbeitsweise, auch unter Zeitdruck (Reparaturen müssen aufgrund teurer Maschinenausfallzeit schnell und

sorgfältig durchgeführt werden)

• Verantwortungsbewusstsein (insbesondere bei der Herstellung von Geräten im medizinischen Bereich)

• Anpassungs- und Kooperationsfähigkeit (Einordnung, Zusammenarbeit) (Zusammenarbeit mit Mitarbeitern aus anderen

Unternehmensbereichen, Zulieferern und Kunden)

• Umstellfähigkeit (Wechsel zwischen der Herstellung von Geräten in der Werkstatt und Einsätzen beim Kunden vor Ort)

• Befähigung zu selbstständigem Arbeiten, aber auch Befähigung zu Gruppenarbeit (Entsprechend dem Umfang des jeweiligen

Projekts erfolgt die Arbeit in Einzel- oder Teamarbeit)

• Bereitschaft zur fachlichen Weiterbildung (Anpassung an neue Entwicklungen, z.B. die Herstellung von computergesteuerten

Zähleinrichtungen)

• Neurovegetative Belastbarkeit (Zeitdruck bei der Fehlersuche aufgrund teurer Maschinenausfallzeiten, Schichtarbeit)

Förderlich:

• Reaktionsvermögen (z.B. beim plötzlichen Auftreten eines Defekts an einer reparierten Maschine)

• Ausdauer (bei der Fehlersuche)

Nachteilig:

Keine Angaben

Ausschließend:

Keine Angaben

Fähigkeiten

Notwendig:

Von den folgenden Fähigkeiten ist für die Berufsausbildung und Berufsausübung jeweils ein bestimmter Mindestausprägungsgrad notwendig.

Ein darüber hinausgehender (höherer) Ausprägungsgrad ist meist vorteilhaft.

• Durchschnittliches allgemeines intellektuelles Leistungsvermögen (Bezugsgruppe: Personen mit mittlerem Bildungsabschluss )

• Durchschnittliche Wahrnehmungs- und Bearbeitungsgeschwindigkeit (Erkennen von Defekten an industriellen Geräten und deren

Behebung) (Bezugsgruppe: Personen mit mittlerem Bildungsabschluss)

• Gut-durchschnittliches räumliches Vorstellungsvermögen (Lesen von technischen Zeichnungen, z.B. von Teilen einer Mess- und

Zähleinrichtung) (Bezugsgruppe: Personen mit mittlerem Bildungsabschluss)

• Durchschnittliches Sprachverständnis für mündliche Äußerungen (z.B. Fehlerbeschreibungen der Mitarbeiter) (Bezugsgruppe:

Personen mit mittlerem Bildungsabschluss)

• Durchschnittliches Textverständnis (Lesen von technischen Unterlagen und Wartungsplänen) (Bezugsgruppe: Personen mit mittlerem

Bildungsabschluss)

• Gute Auge-Hand-Koordination (Montage von kleinen Präzisionsteilen)

• Gute Fingergeschicklichkeit (etwa beim Anfertigen von optischen Geräten)

• Gut-durchschnittliches technisches Verständnis (Verstehen der Funktionsweise von Maschinen und Geräten)

• Gut-durchschnittliche praktische Anstelligkeit (Arbeit mit Werkzeug und Geräten bei der Anfertigung von Maschinenteilen)

Förderlich:

• Einfallsreichtum im technischen Bereich (technische Findigkeit bei der Störungsbehebung)

Kenntnisse und Fertigkeiten

Zusätzlich zu den in der Berufsausbildung erworbenen berufsbezogenen Kenntnissen und Fertigkeiten ist Folgendes notwendig oder förderlich:

• Kenntnisse im Umgang mit Geräten der DV-Technik (z.T. Arbeit an Datensichtgeräten)

• Fremdsprachenkenntnisse bei Auslandstätigkeit

Körperliche Eignungsvoraussetzungen

• Mittlere Körperkraft (körperlich leichte, selten mittelschwere Tätigkeiten)

• Ausreichende Funktion der Beine und Wirbelsäule (Tätigkeiten im Stehen, Sitzen oder im Wechsel von Gehen, Stehen, Sitzen;

gelegentlich Zwangshaltungen, Bücken, Hocken)

• Volle Funktionsfähigkeit der Arme und Hände

• Beidhand- und Fingergeschicklichkeit (Präzisionsarbeit)

• Normales Tastempfinden (Vibrationen)

• Gutes Nahsehvermögen (überwiegend Kunstlicht, Arbeit z.T. an Datensichtgeräten)

• Räumliches Sehen

• Normales Farbensehen

• Ausreichendes Hören (Maschinenlärm)

• Gesunde, widerstandsfähige Haut der Hände (Hautkontakt mit Schmier- und Kühlmitteln, Metallen)

Körperliche Eignungsrisiken

Bei folgenden körperlichen Gegebenheiten sollte vor der Berufstätigkeit der Arzt/die Ärztin eingeschaltet werden:

• Funktionsstörungen der Arme oder Hände

• Stärkere Funktionseinschränkung der Beine oder der Wirbelsäule

• Nicht ausgleichbare Sehstörung

• Starke Hörstörung

• Chronische Hautkrankheiten der Hände; Schweißhände

• Allergien gegen Metalle, Schmier-/Kühlmittel, Kunststoffe

• Erkrankungen des Zentralnervensystems, insbesondere Krampfanfälle

Körperliche Eignungsrisiken

Bei folgenden körperlichen Gegebenheiten sollte vor der Berufstätigkeit der Arzt/die Ärztin eingeschaltet werden:

• Funktionsstörungen der Arme oder Hände

• Stärkere Funktionseinschränkung der Beine oder der Wirbelsäule

• Nicht ausgleichbare Sehstörung

• Starke Hörstörung

• Chronische Hautkrankheiten der Hände; Schweißhände

• Allergien gegen Metalle, Schmier-/Kühlmittel, Kunststoffe

• Erkrankungen des Zentralnervensystems, insbesondere Krampfanfälle

Weitere Kompetenzen

• CNC-, NC-Programme:

• CNC-, NC-Programm Dialog (Deckel) (Ausbildung)

• CNC-, NC-Programm Fanuc (Mazak) (Ausbildung)

• CNC-, NC-Programm Heidenhain (Deckel, Maho) (Ausbildung)

• CNC-, NC-Programm Philips 432 (Ausbildung)

• CNC-, NC-Programm Sinumerik (Siemens) (Ausbildung)

• CNC-, NC-Programm TX (Traub) (Ausbildung) in KURSNET

• Arbeitsvorbereitung (Arbeitsbereich/Funktion)

• Aufsicht, Leitung (Arbeitsbereich/Funktion)

• Aus- und Fortbildung (Arbeitsbereich/Funktion)

• Ausbildereignungsprüfung

• Elektronik (Ausbildung)

• Elektrotechnik (Ausbildung)

• Fertigung, Produktion (Ausbildung) (Arbeitsbereich/Funktion)

• Geräteelektronik

• Hydraulik (Ausbildung)

• Kameras, Film- und Kinogeräte

• Kundendienst (Arbeitsbereich/Funktion)

• Kunststoffbearbeiten, Kunststoffverarbeiten

• Löten (Ausbildung)

• Maschineneinrichtung, Anlageneinrichtung (Ausbildung) (Arbeitsbereich/Funktion)

• Mess-, Steuer-, Regeltechnik (MSR) (Ausbildung)

• Messinstrumente, -systeme

• Metallbearbeiten, Metallverarbeiten (Ausbildung)

• Montage (Ausbildung) (Arbeitsbereich/Funktion)

• Oberflächentechnik

• Pneumatik (Ausbildung)

• Qualitätsprüfung, Qualitätssicherung (Ausbildung) (Arbeitsbereich/Funktion)

• REFA

• Technische Optik

• Uhrenherstellung

• Wartung, Reparatur, Instandhaltung (Ausbildung) (Arbeitsbereich/Funktion)

• Werkzeugmaschinentechnik (Ausbildung)

• Zerspanungstechnik (Ausbildung)

Soft Skills

• Selbstständige Arbeitsweise

• Sorgfalt

• Zuverlässigkeit

Gesetze/Regelungen

Diese Rechtsgrundlage wurde aufgehoben:

• Verordnung über die Berufsausbildung in den industriellen Metallberufen (Industrielle Metall-AusbildungsverordnungIndMetAusbV) vom 15.01.1987 (BGBl. I S.274), zuletzt geändert durch § 11 der Verordnung vom 09.07.2003 (BGBl. I S. 1359),

außer Kraft ab 01.08.2004

Fundstelle: 1987 (BGBl. I S. 274), 1996 (BGBl. I S. 802), 2003 (BGBl. I S. 1359) Volltext (pdf, 6269kB)

Medien (Bücher, Zeitschriften, Internet u. weitere Quellen)

Hierbei handelt es sich um einen ehemaligen Ausbildungsberuf. Die nachfolgenden Informationen stellen

einen möglicherweise überholten Sachstand dar. Sie werden nicht mehr aktualisiert.

• Bücher/Medien, die im Buchhandel erhältlich sind:

• Fachkenntnisse Metall. Industriemechaniker nach Lernfeldern

Verlag: Handwerk und Technik

Erscheinungsjahr: 2006

• Grundkenntnisse industrielle Metallberufe nach Lernfeldern

Verfasser: Reiner Haffer

Verlag: Handwerk und Technik

Erscheinungsjahr: 2006

• Grundlagen über numerisch gesteuerte Werkzeugmaschinen (CNC)

Verfasser: Daxl, Kurz, Schachinger

Verlag: Bildungsverlag E1ns

Erscheinungsjahr: 2004

• NC / CNC Handbuch

Verfasser: Hans B. Kief

Verlag: Hanser

Erscheinungsjahr: 2005

• Berufsfeld Metall – Industriemechanik

Verfasser: Klaus Hengesbach, Peter Hille, Fritz Koch

Verlag: Bildungsverlag EINS

Erscheinungsjahr: 2006

• Grundlagen der Konstruktion. Elektronik – Elektrotechnik – Feinwerktechnik

Verfasser: Werner Krause (Hrsg.)

Verlag: Fachbuchverlag Leipzig

Erscheinungsjahr: 2002

• Gerätekonstruktion in Feinwerktechnik und Elektronik

Verfasser: Werner Krause (Hrsg.)

Verlag: Fachbuchverlag Leipzig

Erscheinungsjahr: 2000

• Fachzeitschriften

• MM Maschinenmarkt – Das Industriemagazin

Verlag: Vogel

Internet

• NC-Fertigung

Verlag: Schlütersche Verlagsgesellschaft

Internet

• VTE Aufbau- und Verbindungstechnik in der Elektronik

Verlag: DVS

Internet

• WB Werkstatt und Betrieb. Zeitschrift für spanende Fertigung

Verlag: Carl Hanser

Internet

Produktionstechnik in der Metallbearbeitung, Know-how für wirtschaftliche Zerspanungsprozesse

• Informationen von Ministerien, Verbänden, Organisationen

• CNC-Arena. Portal für den Fertigungsbereich (CNC, CAD, CAM und CN)

• ME-InfoMobil.de – Die Metall- und Elektro-Industrie

Eine Information der GESAMTMETALL · Gesamtverband der Arbeitgeberverbände der Metall- und Elektro-Industrie e.V.

• Stahl-Online

Eine Information des Stahl-Zentrums

• Informationen im Berufsinformationszentrum (BIZ) und zum Teil bei www.arbeitsagentur.de

• BBZ Beruf Bildung Zukunft – Metall, Maschinenbau, Feinmechanik (Heft 13)

Broschüre erhältlich im Berufsinformationszentrum (BIZ)

• Film, Industriemechaniker/in – Maschinen- und Systemtechnik

• Ausbildung & Beruf: Industriemechaniker + Studium – Lernen im Doppelpack

abi 02/2004

Berufs-/Interessenverbände, Arbeitgeber-/Arbeitnehmer-Organisationen

Hierbei handelt es sich um einen ehemaligen Ausbildungsberuf. Die nachfolgenden Informationen stellen

einen möglicherweise überholten Sachstand dar. Sie werden nicht mehr aktualisiert.

• VDMA Verband deutscher

Maschinen- und

Anlagenbau e.V.

Postfach 71 08 64

60498 Frankfurt

Fon: 0 69/66 03-0

Fax: 0 69/66 03-15 11

eMail: kommunikation@vdma.org

Internet: http://www.vdma.org

• Wirtschaftsverband Stahl- und

Metallverarbeitung e.V.

(WSM)

Kaiserswerther Straße 137

40474 Düsseldorf

Fon: 02 11/4 56 41 01

Fax: 02 02/4 56 41 69

eMail: info@wsm-net.de

Internet: http://www.wsm-net.de

• SPECTARIS-Deutscher Industrie

verband für opt., medizin. u.

mechatron. Technologien e.V.

Saarbrücker Straße 38

10405 Berlin

Fon: 0 30/41 40 21-0

Fax: 0 30/41 40 21-33

eMail: info@spectaris.de

Internet: http://www.spectaris.de

• Gesamtmetall – Gesamtverband

der Arbeitgeberverbände der

Metall- und Elektro-Industrie

Postfach 06 02 49

10062 Berlin

Fon: 0 30/5 51 50-0

Fax: 0 30/5 51 50-4 00

eMail: info@gesamtmetall.de

Internet: http://www.gesamtmetall.de

• IG Metall (IGM)

Wilhelm-Leuschner-Straße 69-77

60329 Frankfurt

Fon: 0 69/66 93-0

Fax: 0 69/66 93-28 43

eMail: internet@igmetall.de

Internet: http://www.igmetall.de

Rückblick – Geschichte des Berufs

Der anerkannte Ausbildungsberuf Industriemechaniker/in – Geräte- und Feinwerktechnik ist mit der Neuordnung der industriellen Metallberufe

im Jahre 1987 erlassen worden. Mit dieser Ausbildungsverordnung wurden für die neuen Metallberufe 17 Fachrichtungen entwickelt, die in 6

Grundberufen gebündelt wurden. Das Aufgabenfeld des Industriemechanikers/der Industriemechanikerin der Fachrichtung Geräte- ud

Feinwerktechnik besteht jedoch schon viele Jahrzehnte und ist vor der Neuordnung durch verschiedene Berufe abgedeckt worden. Diese

Einzelberufe hatten sich meist sehr branchenspezifisch gebildet, wie zum Beispiel der/die Schloss- und Schlüsselmacher/in. Schloss- und

Schlüsselmacher/innen wurden ausschließlich in der Schlossindustrie eingesetzt, ähnlich wie Systemmacher/innen (Gewehr), die ausschließlich

in der Waffenindustrie arbeiteten. Die zahlenmäßig wesentlichen Ausgangsberufe für den/die Industriemechaniker/in der Fachrichtung Geräteund Feinwerktechnik waren allerdings Mechaniker/in und Feinmechaniker/in. Diese Berufe wurden durch die Neuordnung aufgehoben. Dies

bedeutet aber nicht, dass sich die Berufsbezeichnungen der nach diesen ehemaligen Berufen bereits ausgebildeten Facharbeiter und

Facharbeiterinnen ändern. Da es sicher noch Jahrzehnte dauern wird, bis die Absolventen und Absolventinnen alter Berufe aus dem

Erwerbsleben ausscheiden, werden Industriemechaniker/innen der Fachrichtung Geräte- und Feinwerktechnik ebenso lange noch mit Kollegen

und Kolleginnen zusammenarbeiten, die bei vergleichbaren Tätigkeiten eine andere Berufsbezeichnung haben. Moderne Informations- und

Kommunikationstechnologien bestimmen in industriellen Herstellungsprozessen mittlerweile den Alltag. Produktionsprozesse werden durch

Rechner gesteuert und überwacht, große, modular aufgebaute Automatisierungssysteme werden in der Fertigung eingesetzt. In naher Zukunft

werden nicht nur ganze Anlagenkomplexe automatisch betrieben, sondern komplette Fabriken können dann vollautomatisch arbeiten.

Speicherprogrammierbare Steuerungen (SPS) fungieren als intelligente Bausteine, deren jeweilige Funktion von dem in einem Speicher

abgelegten Programm, also einer speziellen Software, abhängt. Jedes dieser Systeme verfügt über mindestens einen Mikroprozessor. Die SPS

werden mittels PC in besonderen Programmiersprachen programmiert. So können zum Beispiel Werkzeugmaschinen, Schweißroboter oder

Förderanlagen gesteuert werden. Neben den speicherprogrammierbaren Steuerungen tragen vor allem die Numerikmaschinen – also CNCMaschinen – zu den revolutionären Veränderungen in der Produktion bei. Diese Maschinen führen ihre Arbeiten automatisch nach digitalen

Programmen aus. Heute gibt es kaum mehr Werkzeugmaschinen, die ohne diese Technologie arbeiten.

Ausblick – Trends und Entwicklungen

High Speed Cutting (HSC)

Die CNC-Technik hat in der modernen Produktion längst Einzug gehalten und konventionelle Maschinen bei der spanenden Bearbeitung oft

ersetzt, zumindest aber ergänzt. Das so genannte High Speed Cutting (HSC), das Hochgeschwindigkeitszerspanen, ist keine völlig neue

Technologie, sondern baut auf herkömmlicher CNC-Technik auf. Allerdings zeichnet es sich durch eine fünf- bis zehnfache

Schnittgeschwindigkeit aus. Eingesetzt wird das HSC bislang vor allem als Ergänzung zur CNC-Fräsbearbeitung im Fahrzeugbau und im

Formen- und Werkzeugbau. Besonders geeignet ist diese Technik auch für komplizierte und dünnwandige Bauteile. In welchem Umfang sich

diese Technologie kurzfristig durchsetzen wird, hängt unter anderem davon ab, wie sie in bestehende Fertigungsverfahren und Arbeitsprozesse

integriert werden kann. Auch in die berufliche Weiterbildung wird das Hochgeschwindigkeitszerspanen verstärkt Eingang finden.

Stellenbörsen

Weitere Informationsquellen für Bewerbung und Stellensuche (Fachpresse und Online-Dienste)

• alu-news

Kleiner Stellenmarkt im Metallbereich insbesondere für Techniker und Facharbeiter.

• Bundesinnungsverband Modellbauer-Handwerk

Kleine, spezialisierte Jobbörse mit Angeboten z.B. für Modellbauer, CNC-Fräser, CAD-Konstrukteure, Werkzeugmacher und

Betriebsmittelkonstrukteure. Die Inserate sind mit stichwortartigen Angaben zum Unternehmen und ggf. der Firmenwebsite verlinkt.

• cad.de – die deutschsprachige CAD-CAM-CAE Community

Internet-Stellenmarkt für CAD-/CAM-Spezialisten, Technische Zeichner, Servicetechniker, Vertriebskräfte, aber auch

Verwaltungspersonal aus dem technischen Bereich. Übersichtliche Suchfunktion, umfangreiche Informationen zu den Stellen.

• Fertigungstechnik.de

Kleine Jobbörse für Maschinenbauberufe. Angeboten werden zum Beispiel Stellen für CNC-Dreher, Zerspanungsmechaniker oder

auch Maschinenbauingenieure.

• Huss Personal

Stellenbörse einer privaten Personalvermittlung für Fachkräfte aus den Bereichen Maschinenbau, Feinwerktechnik und Werkzeugbau,

in erster Linie Techniker und Ingenieure. Die Angebote beziehen sich vornehmlich auf den südwestdeutschen Raum.

• Industrie-Job.de

Große Jobbörse für Industrie und Gewerbe. Die Vielzahl von Angeboten lässt sich durch regionale und branchenbezogene Filterung

eingrenzen, außerdem sind Volltextsuche und Zustellung interessierender Stellenausschreibungen per “Jobagent” möglich.

• messweb.de

Eine Jobbörse für Ingenieure, Techniker, Berater, Vertriebs- und andere Fachleute im Bereich Mess- und Prüftechnik. Die Angebote

werden als Linkliste präsentiert, die hinterlegten, meist undatierten Anzeigen enthalten alle notwendigen Informationen.

Ausbildungsberuf

Industriemechaniker/in – Geräte- und Feinwerktechnik

https://web.arbeitsagentur.de/berufenet/beruf/archiv/2410

Tätigkeitsbeschreibung von Industriemechaniker/Industriemechanikerin Fachrichtung Geräteund Feinwerktechnik vom 23.02.2007

https://rest.arbeitsagentur.de/infosysbub/berufepool-rest/ct/v1/archivpdfs/2410.pdf

https://rest.arbeitsagentur.de/infosysbub/berufepool-rest/ct/v1/archivpdfs/2415.pdf

NC und CNC – Zerspanungsmechaniker

‘Zerspaner’

‘Dreher’

‘Fräser’

NC und CNC-Zerspanungsmechaniker fertigen Bauteile z.B. für Maschinen, Motoren oder Turbinen. Hierfür arbeiten sie in der Regel mit CNC-gesteuerten Fräs-, Dreh- und Schleifmaschinen.

Verwendete Steuerungen:

Deckel

Ende 1898 machte Deckel sich mit einer Mechanikerwerkstatt selbstständig und gründete 1903 gemeinsam mit dem Erfinder Christian Bruns in München die Firma Bruns & Deckel. Bruns entwickelte den Compound–Zentralverschluss, den das Unternehmen ab 1904 herstellte und vermarktete. 1993 verschmolz die Deckel AG mit der Maho AG zur Deckel Maho AG. 1994 übernahm Gildemeister die in Konkurs geratene Deckel Maho AG, führte deren Fräsmaschinenkonzept weiter und firmierte danach unter dem Namen DMG (Deckel Maho Gildemeister). Ab 2009 führte eine Kooperation und Kreuzbeteiligung mit dem japanischen Werkzeugmaschinenhersteller Mori Seiki zur Umbenennung in DMG Mori AG. 2015 erwarb Mori Seiki die beherrschende Mehrheit an der DMG Mori AG.

Maho

Maho, heute DMG Moro, war ein deutsches Unternehmen, das 1920 von fünf Mechanikern im bayerischen Alpendorf Pfronten gegründet wurde. Die ursprünglichen Produkte waren Zeichengeräte – daher auch das Logo, ein Zirkel – sowie Planimeter, Pantographen und andere hochpräzise mathematische Instrumente. In den Jahren vor dem Zweiten Weltkrieg kamen Uhrmacherdrehbänke, Tischbohr- und Gewindeschneidmaschinen sowie einfache hebelbetriebene Fräsmaschinen für leichte Produktionsaufgaben hinzu. Obwohl die Herstellung von Präzisionswerkzeugmaschinen während des Zweiten Weltkriegs in ihrem Werk in Pfronten-Steinach im bayerischen Allgäu begann, ist es wahrscheinlich, dass die meisten dieser Arbeiten an in der Branche etabliertere Unternehmen vergeben wurden – und erst 1950 brachte Maho seine erste universelle Präzisionsfräsmaschine auf den Markt, die heute seltene SK250. Der SK wurde nach etablierten Prinzipien der Theil- und Deckel-Architektur konstruiert (und schließlich von vielen anderen Herstellern* kopiert) und verfügte über einen Stößelkopf und ein vertikales T-Nut-Kniestück, an dem verschiedene horizontale Tische und andere Spezialvorrichtungen montiert werden konnten. Diese Anordnung verlieh den Maschinen eine äußerst nützliche Vielseitigkeit, da es so zum Beispiel möglich war, das Kurbelgehäuse eines kleinen Motors auf dem vertikalen Tisch zu montieren und sein Hauptlager linear zu bohren. Von den 1950er- bis in die 1980er-Jahre entwickelte das Unternehmen diese Reihe von Fräsmaschinen stetig weiter, blieb jedoch immer dem ursprünglichen Designkonzept treu. Später wurde ihre Lebensdauer durch die Hinzufügung von NC- und dann CNC-Steuerungen erheblich verlängert und die allgemeine Leistung unermesslich verbessert – ein besonders erfolgreiches Modell, das 50.000 £ teure MH600E von 1990, markiert den Beginn dieses beschleunigten Prozesses. 1990 ging die MAHO AG eine Geschäftsbeziehung mit Thiel ein und gründete daraus die MAHO Seebach GmbH, deren Fabrik am 3. Oktober 1990 die Produktion aufnahm. 1992 erfolgte eine Übernahme der Produktion von Thiel (BRD) in Emstal, einer Stadt bei Kassel, und 1993 kam es zu einer weiteren Fusion des deutschen Präzisionswerkzeugmaschinenbaus, als die Firma Deckel (München) mit der Firma Maho aus Pfronten zu Deckel-Maho fusionierte. 1994 übernahm die Gildemeister AG (Bielefeld) Deckel-Maho und 1995 wurde die Produktion aus den Fabriken in München und Pfronten verlagert und nach Seebach konzentriert. Auf die ursprüngliche Maho SK250 von 1950 folgte die MH-Serie, eine Baureihe mit sehr ähnlichem Aussehen und einem Design, das die Grundlage für den Erfolg des Unternehmens in den nächsten drei Jahrzehnten bilden sollte. Der MH wurde in drei Größen hergestellt: die recht ähnlichen Modelle MH600 und MH700 und der sehr viel massivere MH800 – alle wurden in frühen und späten Versionen hergestellt, wobei die erste mit ihren glatten, abgerundeten Gussteilen ein typisches Aussehen der 40er- und 50er-Jahre hatte und die spätere mit ihrem kantigen Stil Designelemente der späten 60er- bis 70er-Jahre aufwies. Die allerersten Versionen sind beim 600 an einem freiliegenden Elektromotor zu erkennen, der auf einer verstellbaren Platte auf Bodenhöhe montiert ist, und beim 700 an einem Motor, der im Inneren des Säulensockels montiert ist. Spätere Versionen beider Maschinen hatten außenliegende, hinten angebrachte Motoren, die mit einer glatten Abdeckung aus Aluminiumguss versehen waren, und statt eines einfachen Modellabzeichens auf der Vorderseite des Knies trugen sie meist eine Verwechslungsgefahr von Markierungen, wobei der Name Maho entweder auf der rechten Seite der Säule stand oder ganz fehlte, oder mit aufgenieteten Abzeichen kombiniert war, auf denen der Name des bekannten Exportagenten (mit Geschäftssitz in England) „Hahn & Klob“ aus Stuttgart stand.

Heidenhain

Das Unternehmen hat seine Ursprünge in einer 1889 von Wilhelm Heidenhain in Berlin gegründeten Metallätzerei. Diese fertigte neben Schablonen, Firmen- und Typenschildern auch Skalen. 1928 wurde bei Heidenhain das Metallur-Verfahren entwickelt und als Patent angemeldet. Dieses Bleisulfid-Kopierverfahren ermöglichte erstmals die exakte Kopie einer Originalteilung auf eine Metalloberfläche und ließ sich industriell nutzen. 1932 verstarb der Firmeninhaber Wilhelm Heidenhain und sein Sohn Johannes Heidenhain (1898–1980), bereits seit 1929 Teilhaber und ehemaliger Mitarbeiter Otto Hahns, übernahm die Leitung des Unternehmens. 1943 fertigte Heidenhain Längenmaßstäbe mit einer Abweichung von ± 15 µm und Kreisteilscheiben mit einer Abweichung von ± 1 Winkelsekunde. Heute fertigt Heidenhain Längenmaßstäbe mit Messschritten von <1 nm (≙ <0.000001 mm). Nach dem Zweiten Weltkrieg wurde Heidenhain gegründet (Eintrag im Handelsregister vom 1. Januar 1947), zunächst mit Sitz in Rain am Lech, es folgte aber schon 1948 der Umzug nach Traunreut. Die Erfindung des Diadur-Verfahrens gestattete es, sehr feine Strukturen aus Chrom auf beliebige Substrate wie z. B. Glas aufzubringen. Dies nutzte Heidenhain für die Herstellung von preisanzeigenden Waagenskalen oder Schriftscheiben. Am 28. Februar 1950 erfolgte die Patentierung des Diadur-Verfahrens. Auf das Diadur-Verfahren aufbauend wurden 1952 optische Positionsmessgeräte für Werkzeugmaschinen ins Programm genommen. 1961 folgten fotoelektrisch abgetastete Längen- und Winkelmessgeräte. 1968 wurden erstmals numerische Positionanzeigen hergestellt. Im Jahre 1970 wurde die gemeinnützige Dr. Johannes Heidenhain Stiftung GmbH gegründet. Die Dr. Johannes Heidenhain GmbH gehört zu 100 % der Stiftung. 1976 wurde die erste Heidenhain CNC-Steuerung entwickelt. 1987 erfolgte die Serieneinführung eines Längenmaßstabs mit interferentiellem Messprinzip, der Messschritte bis zu einem Nanometer ermöglicht. 1997 wurde mit der EnDAT-Schnittstelle ein schneller serieller Datenkanal zur Übertragung von Positionsinformationen geschaffen.

Kritik an Handelsbeziehungen nach Russland

Das Chief Executive Leadership Institute der US-amerikanischen Universität Yale, das Unternehmen mit geschäftlichem Engagement in Russland auflistet, kritisierte jedoch 2022, dass Heidenhain auch nach dem russischen Angriff auf die Ukraine potenziell weiterhin über eine Partnergesellschaft in Russland aktiv ist („still operating in Russia through a third-party; not disclosed publicly“). Steuerungen für Werkzeugmaschinen der Firma werden, ähnlich wie auch Konkurrenzprodukte der Firma Siemens, in der russischen Rüstungsindustrie eingesetzt. Heidenhain betreibt seit mehreren Jahren keine eigene Niederlassung mehr in Russland.

Siemens

Am 1. Oktober 1847 gründete Leutnant Werner Siemens, Ingenieuroffizier in der Berliner Artilleriewerkstatt und federführender Kopf der Preußischen Telegraphenkommission, zusammen mit dem Feinmechanikermeister Johann Georg Halske die Telegraphen Bau-Anstalt von Siemens & Halske in Berlin. Grundlage bildet der von Siemens konstruktiv verbesserte Zeigertelegraph. Das Berliner Unternehmen entwickelte sich innerhalb weniger Jahrzehnte von einer kleinen Werkstatt im Hinterhaus der Schöneberger Straße 33 in Berlin-Schöneberg, die neben Telegraphen vor allem Eisenbahn-Läutewerke, Drahtisolierungen und Wasserzähler herstellte, zu einem der weltweit größten Elektrounternehmen.

Die Siemens AG ist ein deutscher Mischkonzern mit den Schwerpunkten Automatisierung und Digitalisierung in der Industrie, Infrastruktur für Gebäude, dezentrale Energiesysteme, Mobilitätslösungen für den Schienen- und Straßenverkehr sowie Medizintechnik. Seinen Kern bildet die börsennotierte Siemens AG als herrschendes Unternehmen, dazu gehören zahlreiche deutsche und internationale Konzernunternehmen. Der Konzern hat 125 Standorte in Deutschland und ist in 190 Ländern vertreten. Unternehmenssitz sind Berlin und München. Der Konzern hat seine Wurzeln in der 1847 in Berlin gegründeten Telegraphen Bau-Anstalt von Siemens & Halske von Werner Siemens (ab 1888 nobilitiert: „von Siemens“) und Johann Georg Halske. Durch Fusion der drei Firmen Siemens & Halske AG, Siemens-Schuckertwerke AG und Siemens-Reiniger-Werke AG entstand 1966 die heutige Siemens AG. Heute sind wiederum wesentliche Teile des Geschäftes in eigenständigen Unternehmen wie Siemens Healthineers und Siemens Mobility organisiert. Das Energiegeschäft wurde im Jahr 2020 abgespalten, in die eigenständige Siemens Energy AG überführt und wird nicht mehr von der Siemens AG konsolidiert. Im Bereich der Automatisierungstechnik gilt sie als Vorreiter und umsatzstärkstes Unternehmen der Welt.

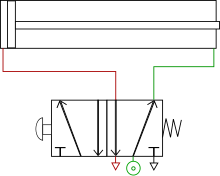

Speicherprogrammierbare Steuerung ‘SPS’

‘Programmable Logic Controller (PLC)’

Als Industriemechaniker habe ich während meiner Ausbildung die Grundlagen der Robotik und Roboterautomatisierung (SPS) und praktische Anwendung erlernt. Durch meine Arbeit im Bereich der Robotik und Roboterautomatisierung habe ich einen tiefen Einblick in die Funktionsweise von Robotern und die Methoden, die verwendet werden, um sie zu programmieren und zu steuern. Meine Aufgaben umfassten die Installation, Inbetriebnahme und Wartung von Robotern, sowie die Fehlerbehebung und Optimierung von Roboter.

Roboterprogrammierung